Op het gebied van zware transport is voertuigveiligheid rechtstreeks gerelateerd aan het menselijk leven, vrachtintegriteit en bedrijfskosten voor bedrijven. Volgens gegevens van de National Highway Traffic Safety Administration (NHTSA) is ongeveer 10% van de ongevallen met bedrijfsvoertuigen rechtstreeks gerelateerd aan bandenfouten en wordt 80% van de bandenproblemen veroorzaakt door onjuiste bandendrukbeheer. In reactie op dit pijnpunt in de industrie, de technologische doorbraak van hoge druk bandenborrel S reconstrueert het actieve veiligheidssysteem van zware voertuigen.

1. Beperkingen van traditionele inflatiemethoden

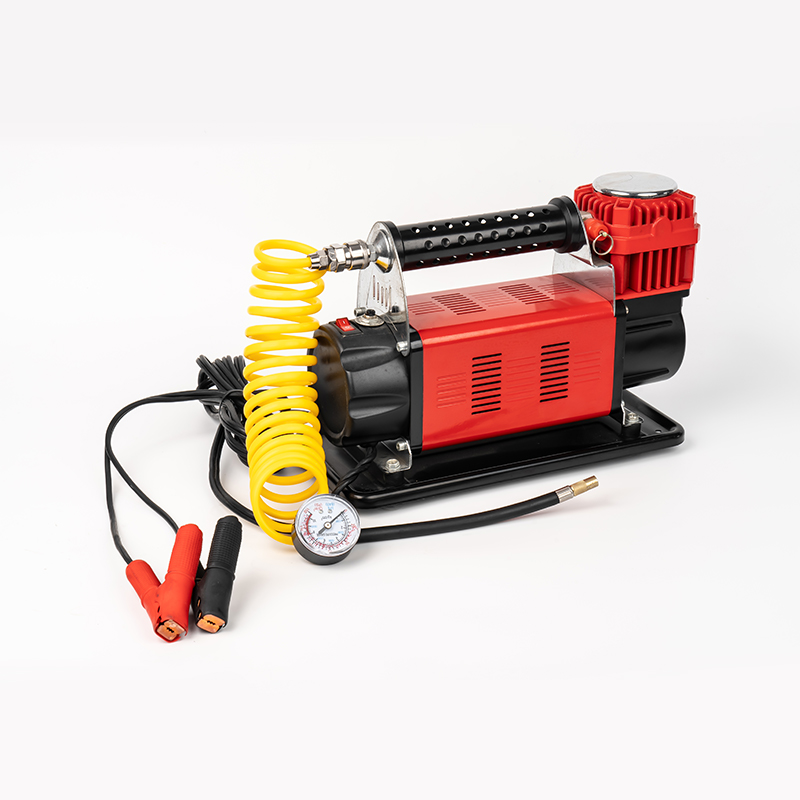

Traditionele inflatieapparatuur (zoals luchtpompen met lage druk of handmatige inflatiehulpmiddelen) heeft duidelijke gebreken bij het omgaan met zware banden voor voertuigen:

Inefficiëntie: gewone luchtpompen duren meer dan 30 minuten om de inflatie van een vrachtwagenband te voltooien (de doeldruk is meestal 100-150 psi), wat de efficiëntie van vlootplanning beïnvloedt.

Onvoldoende nauwkeurigheid: de fout van mechanische drukmeters is in het algemeen groter dan ± 5%, wat resulteert in bandenspanningsafwijkingen die structurele schade aan banden verzamelen.

Veiligheidsrisico's: er is een gebrek aan overdrukbescherming tijdens de inflatie en er is een risico op bandenblaas.

2. Technologische doorbraken van hoge drukflators

Moderne hogedrukkenbanden Inflators bereiken veiligheidsupgrades via drie kerntechnologieën:

Tweetraps compressiesysteem

Met behulp van tweetraps zuigercompressietechnologie kan de druk worden verhoogd tot 200 psi binnen 90 seconden (zoals het ARB CKMP12-model), dat 20 keer efficiënter is dan traditionele apparatuur. Het ingebouwde temperatuurregelsysteem zorgt ervoor dat de thermische expansiecoëfficiënt van metaalonderdelen stabiel is binnen 0,05 mm/℃ tijdens continue werking, waardoor de consistentie van de drukuitgang wordt gewaarborgd.

Intelligent gesloten luscontrolesysteem

Geïntegreerde digitale druksensor (nauwkeurigheid ± 0,5% FS) en PID -algoritme om de inflatiestroom in realtime aan te passen. Wanneer de druk de doelwaarde nadert, schakelt deze automatisch over naar een langzame laadmodus om te voorkomen dat overbelastingsrisico's worden opgeladen. Volgens de Duitse Continental Engineering -test houdt deze technologie de bandendrukfout binnen ± 1 psi en verlengt de levensduur van de banden met 18%.

Veiligheidsbeschermingsmechanisme

Uitgerust met een barstende schijf overdrukbeschermingsapparaat (burst-druktolerantie ± 3%), een automatische drukontlastklep en een meerlagige staaldraad gevlochten slang (drukweerstandswaarde tot 300 psi), die een meervoudige fysieke beschermingsbarrière vormt.

3. Kwantitatieve verificatie van veiligheidsvoordelen

Het Amerikaanse ministerie van Transport (USDOT) heeft een tweejarige follow-upstudie uitgevoerd naar vloten met behulp van hogedrukflators en ontdekte dat:

Het bandenfoutpercentage daalde met 62%: nauwkeurige bandendrukbeheer verminderde abnormale loopbandslijtage (zoals verenslijtage en excentrieke slijtage -incidentie verminderd met 45%)

De remafstand werd ingekort met 7%: de standaardbandendruk verhoogde het bandencontactgebied met 12%, waardoor de grip op gladde wegen werd verbeterd

Rolweerstand werd verminderd met 9%: elke 10% vermindering van de rolweerstand kan 2% brandstofverbruik besparen (gegevens van de American Tyre Manufacturers Association)

4. Economische voordelen en industriële toepassingen

De praktijk van een logistiek bedrijf voor internationale koude keten is representatief: nadat de 200 trucks van 40 ton werden vervangen door hoge drukflators, werden de jaarlijkse bandenvervangingskosten verlaagd met 218.000, de brandstofkosten werden verlaagd met 157.000 en de downtijd van de banden-gerelateerde faaltijd met 1.400 uur verlaagd. Nadat de mijnbouwgroep BHP industriële hogedrukflatorstations in het Australische mijngebied gebruikte, werd de levensduur van alle stalen radiale banden verlengd van 9 maanden tot 14 maanden en de bedrijfskosten van een enkele band werden verlaagd met 34%.